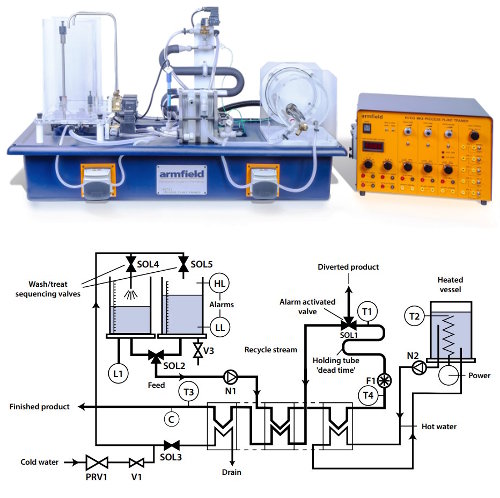

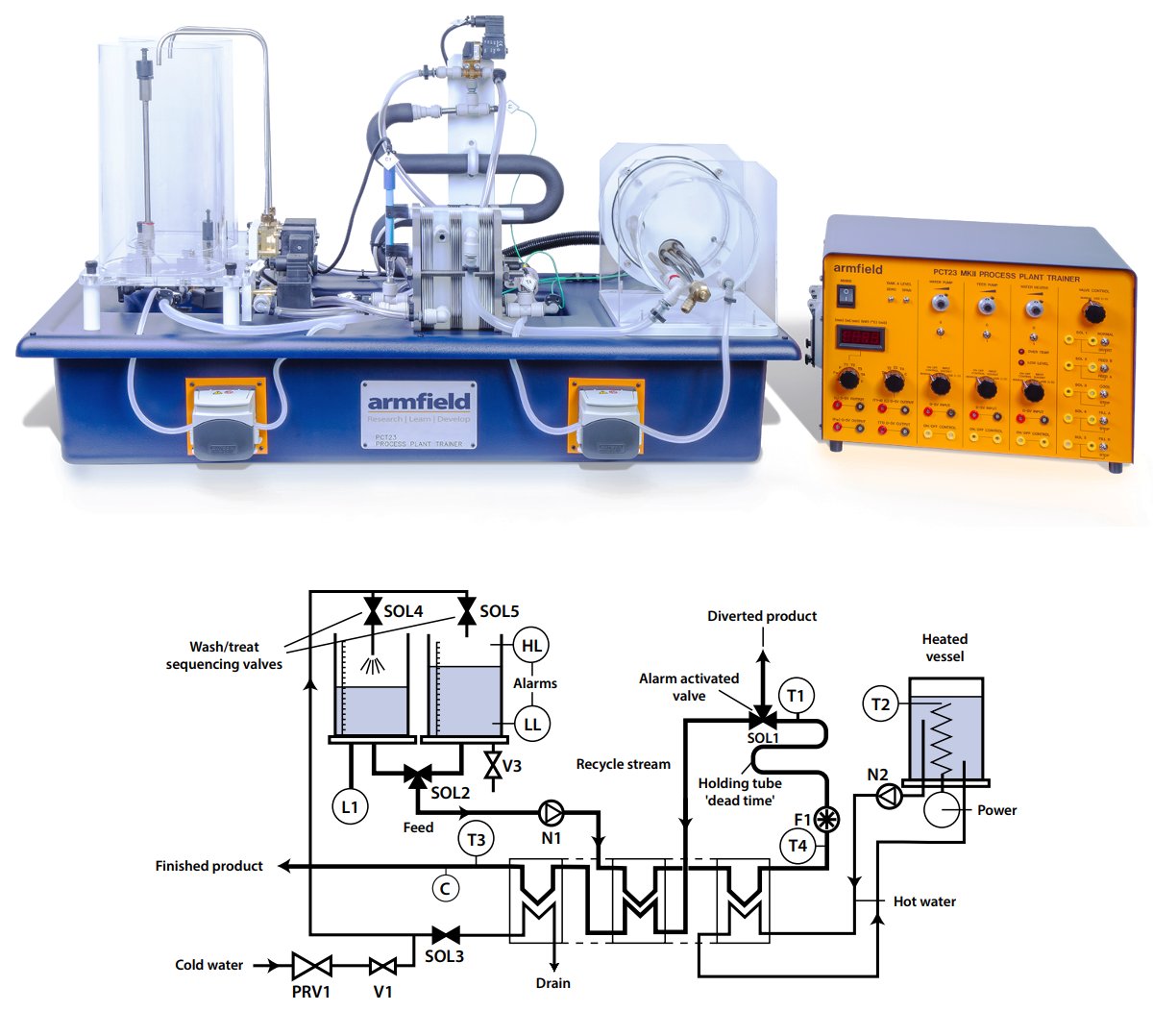

El PCT23MkII es un sistema completo de control de procesos para montar sobre un banco estándar de laboratorio, que consta de: una unidad de proceso montada sobre una batea de ABS, una consola de comandop y un software de control para Windows 98/2000, que comanda al equipo vía un puerto USB.

Unidad de proceso

El proceso se basa en un proceso industrial de pasteurización HTST (alta temperatura - corta duración).

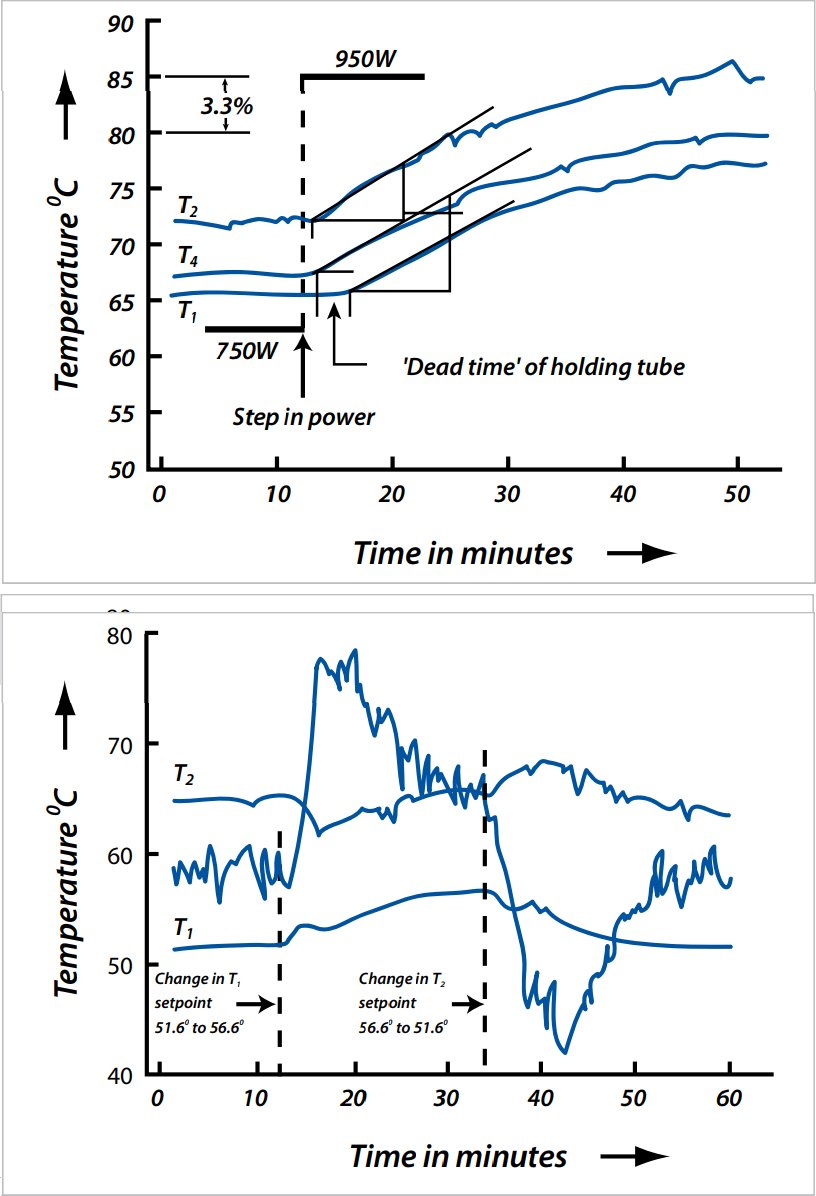

En este proceso, el flujo de producto tiene que mantenerse a una temperatura predeterminada durante un tiempo mínimo, normalmente para propósitos bacteriológicos. Esto se consigue mediante el uso de un tubo de mantenimiento que retarda el flujo de producto, y por tanto plantea problemas especiales de control de procesos y presenta el concepto de tiempo muerto.

Otras razones por las que el proceso HTST es especialmente adecuado para la enseñanza del control de procesos son el uso de un intercambiador de calor de tres etapas (reciclado, calentamiento y enfriamiento) y el uso de una válvula de desvío para rechazar cualquier producto que no haya recibido el tratamiento correcto. Estos importantes principios industriales también plantean problemas reales de control de procesos y ayudan a mantener el interés de los estudiantes.

Dos tanques de alimentación, con diferentes tipos de sensor de nivel, ilustran otros problemas de control de procesos.

Unas válvulas de solenoide controlan el llenado y el vaciado de estos tanques. Éstas permiten desarrollar estrategias de control a diferentes niveles y posibilitan la secuenciación operativa de arranque y parada.

La unidad incluye una amplia gama de instrumentación para la medición de temperaturas y caudales. Incluye también un sensor de conductividad, permitiendo la realización de sencillos experimentos de concentración de proceso.

La unidad consta de:

- Sistema de alimentación con bomba peristáltica

- Unidad de calentamiento de agua con bomba peristáltica

- Sistema de agua de refrigeración

- Intercambiador de calor de placas con tubo de mantenimiento

- Sensor de caudal en la línea de alimentación

- Sensor de conductividad

- 4 sensores de temperatura. Sensor de nivel en el tanque de producto

- Interruptores de nivel alto/bajo en el tanque de lavado/reactivo

- válvulas de solenoide de 2 vías para el llenado de los tanques de alimentación y el envío de agua de refrigeración al intercambiador

- válvulas de solenoide de 3 vías para seleccionar el tanque de alimentación y desviar el producto desechado

- Conexiones con la consola eléctrica

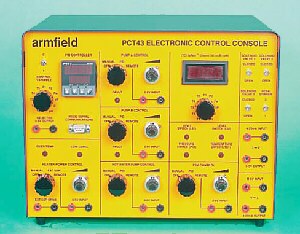

Consola de control

La consola de control proporciona el interfaz eléctrico y el acondicionamiento de señales para el módulo de proceso. También incluye un interfaz USB para una computadora que corra bajo Windows 98/2000.

Las salidas de los sensores del módulo de proceso pueden mostrarse en unidades de ingeniería en una pantalla LED integrada. Las salidas también están disponibles para la monitorización externa.

Las señales de control enviadas al módulo de proceso pueden seleccionarse como de control manual desde el panel frontal, control desde una PC vía el bus USB, control de encendido/apagado desde una fuente externa (p. ej.: PCT19BR-A o control analógico desde una fuente externa (p. ej.: Unidad de servicios con controlador PID Honeywell PCT20H-A). Las señales de origen tanto para las bombas como para el calentador son seleccionables individualmente.

Es posible introducir fallos eléctricos en cualquiera de las señales de medición o control de baja tensión mediante un emulador de fallos instalado en la consola eléctrica. Los fallos pueden ser introducidos individualmente o en combinación, dependiendo del nivel de conocimientos de los estudiantes. Las conexiones de acoplamiento rápido usadas en todo el proceso permiten la introducción de fallos en los tubos de proceso.

La unidad consta de:

- Control de velocidad de la bomba de alimentación de producto

- Control de velocidad de la bomba de fluido de calentamiento

- Medición y control de la potencia del calentador

- Medición de temperatura (x 4), caudal, nivel y conductividad

- Entradas/salidas digitales (desde los interruptores/ a las válvulas de solenoide)

- Conexión simultánea de todas las señales al PCT19BR-A vía un conector IDC de 50 vías o a una PC vía el puerto USB

- Conectores en el panel frontal para conexión a los accesorios, especialmente los controladores industriales y el registrador sobre cinta de papel

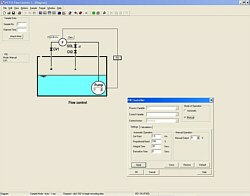

Software

Se incluye en el suministro básico un avanzado paquete de software educativo que implementa las funciones de control.

El software muestra un diagrama esquemático del proceso en tiempo real, e incluye algoritmos de control PID, con control del usuario para los parámetros clave.

Se implementan diversos ejercicios predefinidos para los estudiantes, tales como acciones y reconocimientos de alarmas, diferentes lazos PID simples, y lazos PID en cascada y múltiples.

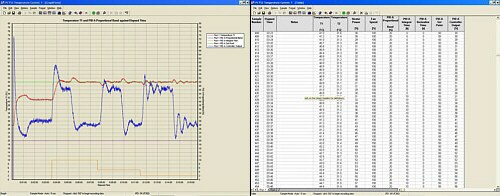

El software incluye una sofisticada capacidad de registro de datos y visualización gráfica. Esta capacidad puede utilizarse incluso cuando las señales de control son derivadas de forma externa o manualmente. Los datos pueden ser guardados y recuperados, o exportados en formato Microsoft® Excel.

El software también incluye una serie de pantallas de presentación para ayudar a configurar y usar el equipo, analizar los resultados, etc. Un completo sistema de Ayuda ofrece un respaldo global.

Los usuarios avanzados pueden producir su propio software de control, si lo desean, usando paquetes tales como Labview, MatLab o C. Esto es posible usando el interfaz USB del PCT23, puesto que está accesible el controlador de software de bajo nivel (DLL) y se proporcionan instrucciones sobre el interfaz.

Para un uso más avanzado, ha sido desarrollado un paquete de software opcional PCT23SCADA para el PCT19BR-Apara demostrar SCADA. Este paquete permite que el PLC controle el proceso, y extrae los datos del PLC vía una conexión RS232. Los datos del PLC se muestran en el diagrama esquemático, otorgando a la PC el papel de supervisor de la implementación SCADA.

Componentes, pequeñas plantas y software dedicados al estudio del Control de Procesos Industriales

Componentes, pequeñas plantas y software dedicados al estudio del Control de Procesos Industriales

Permite enseñar y practicar en el laboratorio una amplia gama de técnicas de control de procesos encontrados normalmente en la industria

Permite enseñar y practicar en el laboratorio una amplia gama de técnicas de control de procesos encontrados normalmente en la industria

Recipiente de proceso adicional, completo con serpentín de calentamiento/refrigeración y agitador

Recipiente de proceso adicional, completo con serpentín de calentamiento/refrigeración y agitador

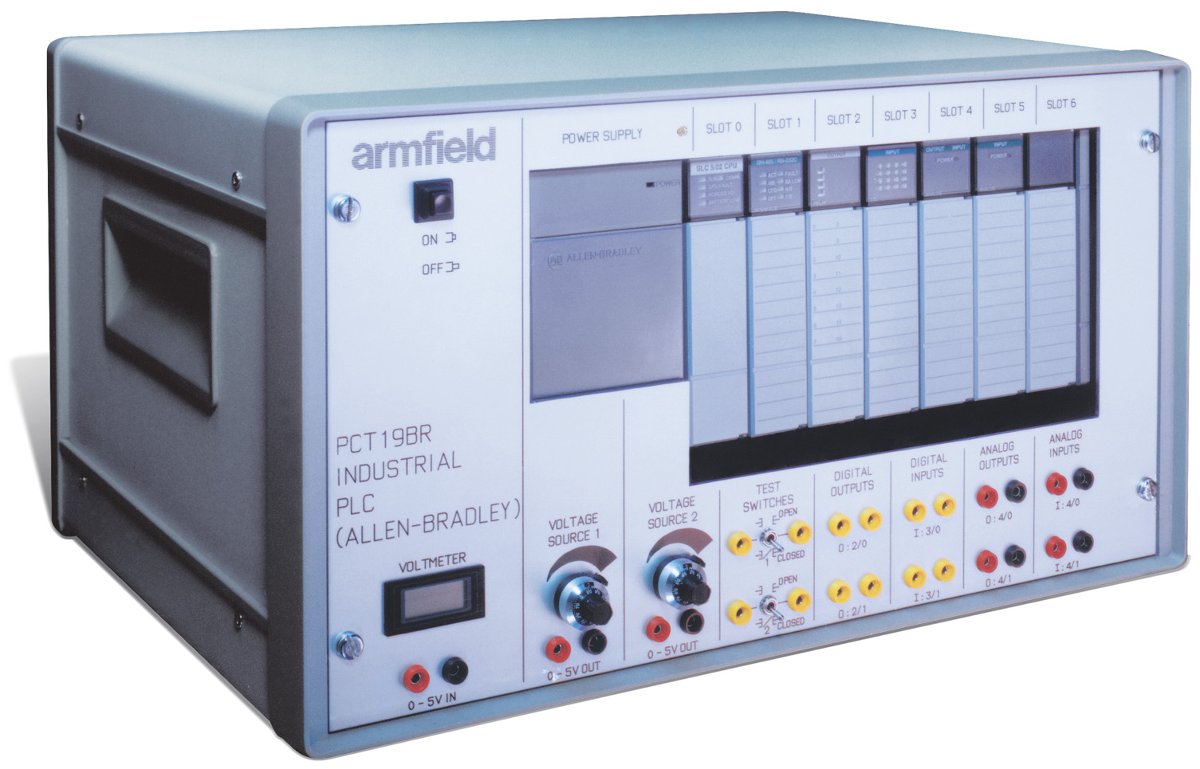

Puede utilizarse en lugar de una computadora para controlar el

Puede utilizarse en lugar de una computadora para controlar el

Un entrenador de proceso de control de nivel, que incluye:

Un entrenador de proceso de control de nivel, que incluye:

El equipo incluye software operativo bajo Windows y conexión a PC a través de un puerto USB.

El equipo incluye software operativo bajo Windows y conexión a PC a través de un puerto USB.

Captura de dos pantallas del software asociado.

Captura de dos pantallas del software asociado.

El Sistema de entrenamiento para plantas de proceso puede utilizarse para demostrar una extensa variedad de métodos y estrategias de control de procesos.

El Sistema de entrenamiento para plantas de proceso puede utilizarse para demostrar una extensa variedad de métodos y estrategias de control de procesos.

El PCT23MkII es un sistema completo de control de procesos para montar sobre un banco estándar de laboratorio, que consta de: una unidad de proceso montada sobre una batea de ABS, una consola de comandop y un software de control para Windows 98/2000, que comanda al equipo vía un puerto USB.

El PCT23MkII es un sistema completo de control de procesos para montar sobre un banco estándar de laboratorio, que consta de: una unidad de proceso montada sobre una batea de ABS, una consola de comandop y un software de control para Windows 98/2000, que comanda al equipo vía un puerto USB.

El sistema de entrenamiento para plantas de proceso PCT23MkII está diseñado para cubrir materias que varían desde una introducción básica al control de procesos hasta demostraciones de las últimas técnicas avanzadas, incluyendo el uso de modelos matemáticos en línea.

El sistema de entrenamiento para plantas de proceso PCT23MkII está diseñado para cubrir materias que varían desde una introducción básica al control de procesos hasta demostraciones de las últimas técnicas avanzadas, incluyendo el uso de modelos matemáticos en línea.

Utiliza el ampliamente usado Allen Bradley SLC500 que, junto con software apropiado y conexiones de hardware, proporciona compatibilidad multi-canal con equipos didácticos seleccionados de la gama Armfield. La Unidad acepta hasta 6 señales de entrada analógicas y 8 digitales y proporciona 2 señales de salida analógicas y 8 digitales para su uso en la configuración de una amplia variedad de lazos de control para estudio y demostración.

Utiliza el ampliamente usado Allen Bradley SLC500 que, junto con software apropiado y conexiones de hardware, proporciona compatibilidad multi-canal con equipos didácticos seleccionados de la gama Armfield. La Unidad acepta hasta 6 señales de entrada analógicas y 8 digitales y proporciona 2 señales de salida analógicas y 8 digitales para su uso en la configuración de una amplia variedad de lazos de control para estudio y demostración.

Controlador PID Honeywell montado en una consola estándar, con conectores para entradas y salidas a equipos didácticos seleccionados de la gama Armfield.

Controlador PID Honeywell montado en una consola estándar, con conectores para entradas y salidas a equipos didácticos seleccionados de la gama Armfield.