Los aceites comestibles se saturan con hidrógeno en condiciones específicas de temperatura, presión y presencia de catalizadores. El objetivo es transformar una parte en grasas sólidas, aumentando su viscosidad, elevando su punto de fusión y estabilizándolos frente a proceso oxidativos.

Los aceites comestibles se saturan con hidrógeno en condiciones específicas de temperatura, presión y presencia de catalizadores. El objetivo es transformar una parte en grasas sólidas, aumentando su viscosidad, elevando su punto de fusión y estabilizándolos frente a proceso oxidativos.

Una vez terminado el proceso primario, debe eliminarse completamente al catalizador mediante un proceso de filtrado para obtener el producto final.

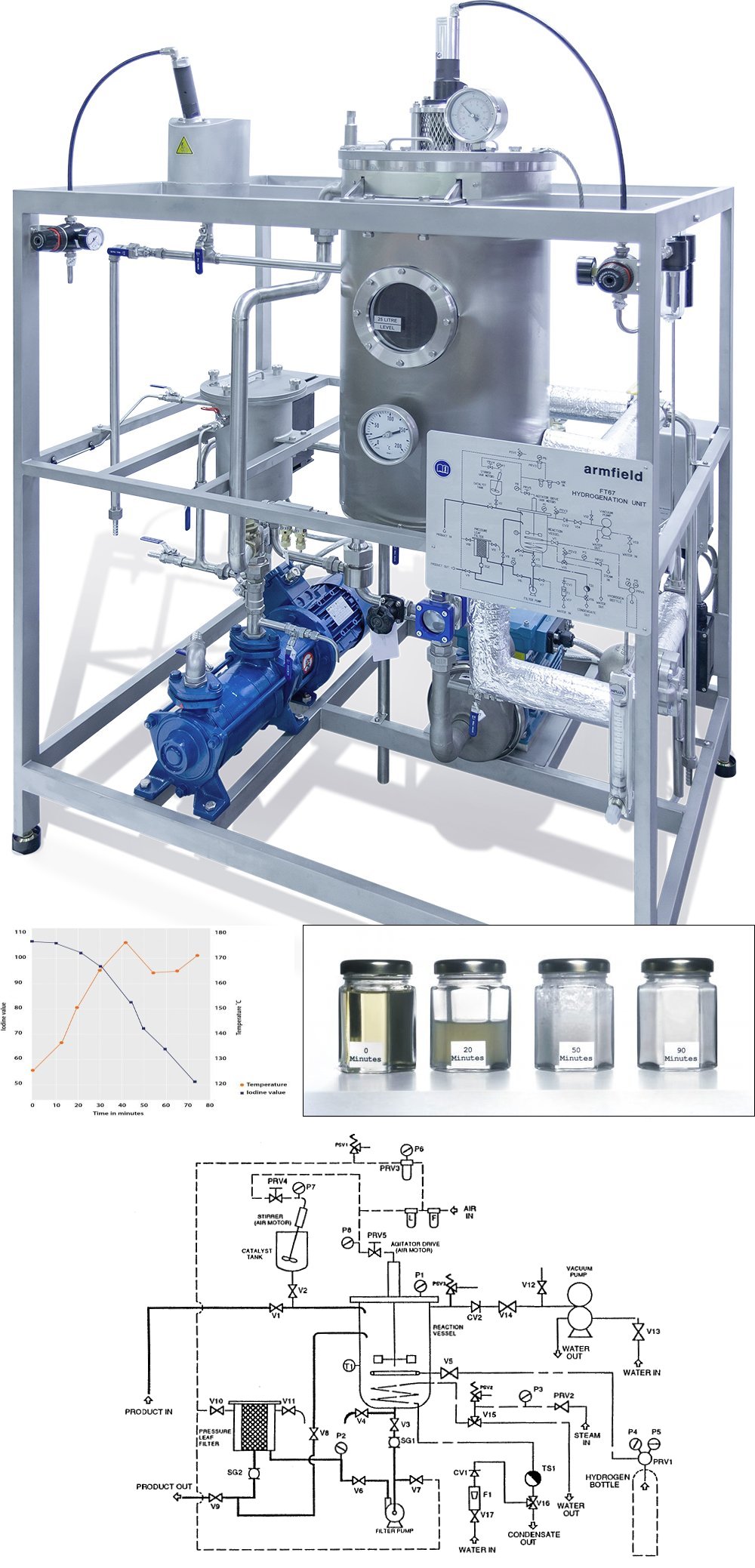

Esta unidad permite producir aceite comestible hidrogenado a escala de laboratorio tanto para la enseñanza como para la investigación y desarrollo de nuevos productos y derivados en la Industria Alimentaria

Características principales

- Proceso por lotes de 25 litros

- Autoportante

- Recipiente de presión de acero inoxidable

- Bomba de vacío de anillo líquido

- Bomba de extracción

- Filtros de hojas

- Agitadores impulsados por aire

- Serpentín de calentamiento de vapor y serpentín de enfriamiento integrados

- Temperaturas de hasta 180°C

- Presiones de hasta 10 bar

- Controles seguros por zonas

- Control preciso de la adición de hidrógeno

- Sólo 25 litros de aceite a hidrogenar

- Segura y fácil de usar

- Malla de filtro reutilizable

Descripción

- El recipiente de proceso principal está instalado en un bastidor de suelo de acero inoxidable que también aloja un tanque de mezclado de catalizador, una bomba de filtro, un filtro de hojas y una bomba de vacío. Todos los equipos que entran en contacto con el fluido de proceso están fabricados de acero inoxidable.

- El recipiente de hidrogenación tiene una capacidad de lote de 25 litros. Es un recipiente cilíndrico vertical que incorpora un serpentín de refrigeración/calefacción por vapor, un collar de aspersión de hidrógeno gaseoso, un agitador de turbina de velocidad variable y un sistema de deflectores.

- El ciclo de adición de hidrógeno provoca una reacción exotérmica y se mantiene la temperatura de operación haciendo circular agua de refrigeración dosificada a través del serpentín de refrigeración sumergido, eliminando de esta manera el exceso de calor de la reacción.

- La calefacción inicial hasta alcanzar la temperatura de reacción se realiza mediante vapor, también en el serpentín sumergido. Una estación de control de la presión del vapor permite presiones de hasta 10,0 bar en el serpentín, pudiéndose obtener temperaturas de proceso de hasta 180°C.

- El agitador de turbina es accionado por un motor neumático, a través de un sello mecánico en la tapa del recipiente. La velocidad rotacional se varía ajustando la presión del aire comprimido que propulsa el motor. Es posible obtener una velocidad máxima de 2.100 rpm (sin carga).

- El mezclador de hélice del tanque de preparación del catalizador es accionado también por un motor neumático, y alcanza velocidades de hasta 950 rpm (sin carga). Se utilizan motores neumáticos puesto que la presencia de hidrógeno gaseoso requiere mantener al mínimo el uso de componentes eléctricos. Solamente están accionadas por motor eléctrico la bomba de carga del filtro y la bomba de vacío de anillo líquido.

- La bomba centrífuga de carga del filtro permite un filtrado eficiente del catalizador del aceite por el filtro de hojas, que es un filtro reutilizable que no requiere la sustitución del elemento filtrante. Si es necesario, puede mezclarse ayudante de filtración en forma de tierra de diatomeas en el tanque del catalizador, para ser añadido a la carga de aceite antes del filtrado.

- El recipiente de proceso y el filtro están diseñados con arreglo al estándar BS 5500 para recipientes a presión. La bomba de vacío de anillo líquido permite obtener niveles de vacío de 65 mbar en el recipiente del reactor. Es necesario utilizar presiones de sistema reducidas para evitar la oxidación durante el ciclo de calefacción y para ayudar a eliminar cualquier agua presente en el aceite. Además, se utiliza la presión de aspiración para cargar el recipiente de aceite y para la adición de catalizador y ayudantes de filtración.

- Para aumentar el grado de saturación de los aceites comestibles con el fin de ajustar sus características físicas, es necesario mezclar el aceite con hidrógeno gaseoso en presencia de un catalizador bajo condiciones de proceso muy controladas. Cuando la reacción está completa, el catalizador debe ser eliminado completamente mediante una operación de filtrado eficiente.

- La unidad de hidrogenación logra esto usando un impulsor de turbina de velocidad variable y un sistema de deflectores que permiten la mezcla eficiente de gas y líquido y un control preciso de los parámetros de proceso pertinentes.

- El aceite es calentado hasta alcanzar la temperatura de reacción deseada, y a continuación se añade hidrógeno gaseoso hasta que llene el espacio de vapor con la presión requerida.

- El progreso de la reacción es monitorizado mediante muestreos regulares, y se detiene el proceso cuando se ha alcanzado el grado de saturación deseado.

- Se utiliza un filtro de presión tipo hoja para filtrar y eliminar el catalizador. Debido a las pequeñas cantidades de catalizador que se utilizan, a menudo se añade al aceite tierra de diatomeas como ayudante de filtración. Este tipo de filtro es el habitualmente utilizado en el sector para este propósito, y ofrece una forma cómoda de familiarización con la secuencia de operación de este tipo de filtros.

- Como guía del rendimiento de la unidad de hidrogenación, en condiciones típicas y usando un 0,05 - 0,1% de níquel activo e hidrógeno puro, el índice de yodo (grado de saturación) del aceite de semilla de algodón se verá reducido de 108 a 70 en 40-60 minutos.

-

Pedir Cotización

Peso Bruto: 500 kg